En coulisse

Le rêve de posséder son propre boîtier de PC, partie 1 : la conception

par Kevin Hofer

Pour David, le rêve d'un boîtier de PC fait maison se rapproche de plus en plus. L'apprenti polymécanicien argovien construit son propre boîtier avec son collègue Viktor et je les accompagne dans cette aventure. Aujourd'hui, je lui rends visite dans son entreprise formatrice Schwarz AG Feinblechtechnik et j'observe la fabrication du boîtier.

Je dois me dépêcher pour suivre David dans les couloirs de son entreprise d'apprentissage. Bien qu'il marche d'un pas ferme, il s'arrête régulièrement. Il passe délicatement sa main sur les tôles fabriquées et les examine d'un œil attentif. Puis il se concentre à nouveau sur son objectif : m'expliquer comment il fabrique son boîtier d'ordinateur personnel.

David, polymécanicien, construit un boîtier d'ordinateur avec Viktor, concepteur, pour un travail d'approfondissement. La dernière fois, j'ai parlé à Viktor de la conception en CAO.

David me conduit à une table de travail qu'il a préparée. Divers outils et pièces y sont posés. Dans ses mains, il tient un bloc-notes. Il a noté tout ce qu'il voulait me dire. Cette note est son guide pour ma visite.

Après y avoir jeté un rapide coup d'œil, David m'explique les différentes étapes de son travail. Il a choisi de découper son boîtier au laser plutôt qu'à l'emporte-pièce et il explique les avantages et les inconvénients des deux méthodes. Le laser permet d'obtenir des contours plus précis. En revanche, lors de l'estampage, les bords sont partiellement arrondis. Cela donne une meilleure protection contre la corrosion. C'est très important pour lui. Il le mentionne régulièrement. C'est pourquoi il préfère maintenant l'estampage au laser. Pour que je puisse voir la différence, il me montre des pièces découpées au laser et des pièces découpées à l'emporte-pièce.

Avec minutie, David passe en revue sa liste. Pour le matériau, il a opté pour l'acier galvanisé. Il est plus facile à travailler que l'aluminium, mais il est plus lourd. Mais cela ne le dérange pas : il veut utiliser son PC principalement en stationnaire.

Il fabrique les pieds en acier chromé. C'est plus esthétique et suffisamment solide pour supporter le boîtier. Les exigences sont élevées : au final, la pièce pèsera certainement plus de 13 kilos.

David continue à travailler sur sa liste. Après le laser, il doit réaliser les passages de filetage. En fait, il aurait pu les faire directement lors du poinçonnage. Malheureusement, il ne le savait pas. Cela fait partie du travail d'approfondissement : apprendre de nouvelles choses.

Le programme comprend ensuite le pliage, l'emboutissage et la peinture. Enfin, il y a le montage final. Malheureusement, David ne peut pas tout me montrer aujourd'hui. Mais il tient à me montrer son travail préféré, le pliage.

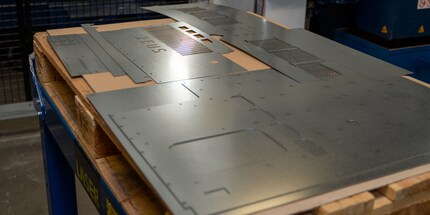

Pour cela, il continue à me guider vers son poste de travail. En chemin, nous passons devant la machine laser qu'il a utilisée pour découper les pièces de son PC. J'aperçois alors les pièces qu'il a réalisées auparavant. Un sourire sur les lèvres, il passe à nouveau ses mains sur l'acier galvanisé. Mais je ne peux pas admirer les pièces longtemps. David me fait signe de le suivre. Il continue le pliage.

Le pliage demande beaucoup de concentration, explique David. De plus, il faut savoir beaucoup de choses. Il met en forme les pieds du PC. Il regarde avec fascination l'écran de son poste de travail et procède à divers réglages. Il m'explique ce qu'il fait exactement. Je ne comprends pas grand-chose. Pas parce qu'il l'explique mal : C'est la première fois que je vois une telle machine. Je ne me rendais pas compte de la quantité de travail nécessaire pour plier des pièces métalliques et de tout ce qu'il faut savoir pour le faire.

Avant de commencer, David doit encore fixer le poinçon et la matrice corrects dans la machine. Ensuite, tout est prêt. Il réfléchit à la face qu'il doit introduire en premier dans la machine. Il place ensuite sa pièce en acier chromé sur la matrice et actionne le poinçon. Celui-ci met en forme le pied du PC. David mesure l'angle. Il n'est pas encore satisfait. Tout doit être très précis. Il procède à d'autres ajustements et au pliage. Il est maintenant satisfait. Il ne lui reste plus que trois pliages à faire et le premier pied est prêt.

Pour la suite des travaux, je ne peux malheureusement pas rester. David doit vaquer à ses occupations habituelles dans son entreprise d'enseignement. Quoi qu'il en soit, le fait qu'il puisse me faire visiter son entreprise est une exception. Il doit fabriquer le boîtier de l'ordinateur pendant son temps libre, lorsque les machines sont libres.

Avant de partir, je demande à David combien de temps il compte consacrer à la fabrication. Il me répond qu'il faut au moins cinq heures. Il n'est pas tout à fait sûr du prix du boîtier s'il s'agissait d'un travail de commande. Pour un lot d'une pièce, la fabrication à elle seule coûterait environ 1000 francs, matériel compris. Et encore, cela ne comprend pas toute la planification et la construction. Ce serait un poste encore plus important.

Je suis impressionné. Tout le cœur que David et Viktor mettent dans leur travail. Ils tirent le meilleur parti possible de leurs ressources. Ils forment une équipe parfaite : Viktor avec ses compétences en CAO et David avec sa méthode de travail précise. En plus de la conception et de la fabrication, ils tiennent compte des facteurs économiques, même si ceux-ci ne sont que secondaires. Et ce qu'il y a de bien dans leur projet, c'est qu'au bout du compte, non seulement ils apprennent quelque chose, mais ils réalisent eux-mêmes un rêve.

David promet de m'écrire quand il aura fini. Après quelques semaines de silence radio, je reçois un e-mail. Il n'a pas encore pu terminer le boîtier. Malheureusement, la machine utilisée pour plier les grandes pièces est toujours saturée. David ne sait même pas s'il pourra terminer le boîtier pendant son apprentissage, qui dure encore jusqu'à l'été.

David et Viktor sont-ils victimes de leur propre ambition ? Pour économiser du poids et des matériaux, ils ont décidé de fabriquer les faces inférieure, avant et supérieure en une seule pièce, au lieu de trois plus petites, et de les riveter ensuite. Cela pourrait maintenant leur être fatal. J'espère que David finira par se mettre au pliage. Ce serait dommage de perdre tout le travail qu'ils ont fait sur le boîtier.

La technologie et la société me fascinent. Combiner les deux et les regarder sous différents angles est ma passion.

Des informations intéressantes sur le monde des produits, un aperçu des coulisses des fabricants et des portraits de personnalités intéressantes.

Tout afficher