Test de produit

Le moins cher fait partie des plus forts : test comparatif PLA partie 2

par Kevin Hofer

L'infill, c'est-à-dire le pourcentage de remplissage d'une impression 3D, a une influence sur la résistance de l'impression 3D. J'ai testé l'effet de l'infill sur la force de traction.

Qu'est-ce que vous m'avez critiqué lors de mon dernier essai...

Garçon, garçon ! Comment peut-on être aussi imprudent... Protégez VOS YEUX !!!

S'il s'agissait d'un travail d'un apprenti de nos ateliers, il aurait été noté insuffisant dans tous les cas, avec en plus un ZS juteux concernant la sécurité au travail.

Merci pour les nombreux retours sur cet article :

Vous ne vous êtes pas contentés de critiquer la sécurité au travail. Le même Anonymous que ci-dessus m'accuse d'avoir un contenu douteux:

Pour ma défense, l'impression 3D est pour moi un hobby, j'ai pu faire de l'écriture à ce sujet une partie de mon métier. Je suis donc plus un amateur ambitieux qu'un professionnel négligent et j'apprends constamment. Il n'y a donc pas lieu de se fâcher ou de faire de la "ZS", comme Anonymous l'appelle en jargon militaire.

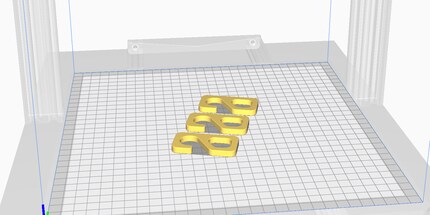

C'est bien que l'utilisateur sfluck poste un article sur l'influence de l'infill, de l'épaisseur de la paroi et de la couche sur la force de traction. J'ai l'intention de l'essayer moi-même, en améliorant ma méthode de test et en donnant plus d'informations sur le processus. Tout d'abord, la méthode d'impression. Je réalise trois impressions de chacun des crochets de test avec 0, 10, 20, 30, 40, 50, 60, 70, 80, 90 et 100 pour cent d'infiltration. J'imprime les crochets à plat, à 15° en diagonale par rapport à l'axe X. J'imprime légèrement en diagonale car j'ai constaté avec mon Creality CR-10S Pro que les modèles adhèrent mieux à la plaque de construction de cette manière. Les autres réglages dans Cura en anglais:

Il y a des changements par rapport à l'essai précédent. J'y ai imprimé des parois plus épaisses avec une épaisseur de paroi (wall thickness) de 1,5 millimètres. La hauteur de la couche (Layer Height) était plus faible (0,15), ce qui signifie que j'ai imprimé plus de couches la dernière fois. En revanche, l'épaisseur des faces supérieure et inférieure (Top/Bottom Thickness) est plus importante, avec 1,12 millimètre. Ces facteurs ont également une influence sur la force de traction que l'impression peut supporter. Je ferai d'autres essais à ce sujet à l'avenir. Pour l'instant, mon objectif est de tester l'influence de l'infiltration et de trouver la proportion optimale pour les essais ultérieurs.

Lors de mon premier essai, j'ai choisi des paramètres différents car je me suis inspiré du PLA avec fibres de carbone de Proto-Pasta. Avec ce filament, j'ai eu du mal à imprimer lors du premier essai de la série. Comme je ne teste cette fois qu'avec le filament de Purefill, je peux choisir les réglages par défaut de Cura à 0,28 millimètre d'épaisseur. Ainsi, l'impression est rapide.

Je fais le test avec le filament purefill, qui a obtenu les meilleurs résultats à l'essai. Je vais chercher une nouvelle bobine afin d'exclure tout processus de vieillissement, d'humidité ou d'autres signes d'usure similaires. Cette fois, je suis chez moi. Il y fait entre 25,7° Celsius et 26,1° Celsius pendant l'essai. Dans le studio où j'ai fait le dernier essai, il fait entre 18° et 20° Celsius toute l'année.

L'impression de chaque modèle prend entre 1h13 et 2h25. Sachant que pour 10 pour cent de remplissage supplémentaire, le temps d'impression augmente en moyenne de 5 minutes jusqu'à 90 pour cent de remplissage. De 90 pour cent de remplissage à 100, le temps d'impression augmente de manière exponentielle de 28 minutes, passant de 1h57 à 2h25. Le matériau d'impression utilisé augmente de 12 grammes à 0 pour cent de remplissage à 23 grammes à 100 pour cent de remplissage pour chaque augmentation de 10 pour cent de remplissage. Après avoir imprimé tous les crochets, je les laisse refroidir pendant 24 heures et je m'apprête à les tester tout de suite après.

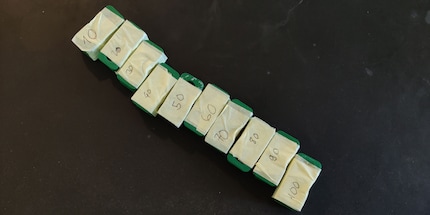

Je suis conscient que mon essai ne répond pas à des critères scientifiques. Après tout, je ne teste pas dans un laboratoire d'essai et, en raison de la procédure de test avec le gilet lesté, je ne peux augmenter que par paliers de 1,5 kilogramme. Il y a aussi d'autres facteurs qui influencent l'essai. Par exemple, la qualité du filament. En effet, comme je l'ai constaté lors du premier essai, il existe des différences. L'essai ne s'adresse pas non plus aux professionnels de l'impression 3D qui réalisent des impressions pour l'industrie, mais aux makers privés comme moi, qui prennent plaisir à essayer et à bricoler.

Pour réaliser l'essai, je m'inspire de la démarche de la dernière fois. J'accroche mon gilet de poids aux crochets, chargé de différents poids. J'avance par paliers d'un kilo et demi - c'est le poids d'un sac de sable du gilet - jusqu'à la limite de poids de chaque hameçon. Si j'accroche et décroche le gilet à plusieurs reprises, le matériel est stressé à chaque fois. Il se peut que le crochet doive supporter encore plus de poids. C'est pourquoi j'imprime trois crochets avec le même réglage de remplissage. Je me rapproche ainsi du poids maximal et, dans l'idéal, je peux charger les trois crochets avec le même poids maximal. Je commence avec 15 kilos de sable dans le gilet.

Ah oui : autre chose est nouveau.

Je porte désormais des lunettes. Pour éviter que le sol de mon appartement en location ne soit endommagé par la chute de mon gilet, je place mon pad d'équilibre sous la barre-de-traction/Fingerboard-Combo, à laquelle je fixe le tout.

Lors de mon dernier essai, le filament Purefill avec 10 pour cent d'infill a supporté 22,5 kilogrammes de traction. Cette fois-ci, le filament en est loin avec 16,5 kilogrammes. Cela est dû aux paramètres ajustés (voir ci-dessus).

Voici les résultats :

| Remplissage en pour cent | Poids atteint en kilogrammes | Temps d'impression en heures et minutes | Filament utilisé en grammes |

|---|---|---|---|

| 0 | 15 | 1:13 | 12 |

| 10 | 16,5 | 1:21 | 13 |

| 20 | 18 | 1:25 | 14 |

| 30 | 19,5 | 1:30 | 15 |

| 40 | 21 | 1:34 | 16 |

| 50 | 22,5 | 1:38 | 18 |

| 60 | 22,5 | 1:45 | 19 |

| 70 | 24 | 1:49 | 20 |

| 80 | 25,5 | 1:53 | 21 |

| 90 | 27 | 1:57 | 22 |

| 100 | 27 | 2:25 | 23 |

Les résultats permettent d'exclure deux réglages d'infiltration qui n'ont pas d'avantage par rapport à moins d'infiltration. A 60 et 100 pour cent d'infiltration, les hameçons de test n'ont pas résisté à plus de traction qu'à 50 et 90 pour cent respectivement. De plus, le temps d'impression est exponentiellement plus long avec 100 pour cent de remplissage, c'est pourquoi je ne recommande pas d'utiliser 100 pour cent de remplissage pour l'impression.

A la lumière de ces résultats, je vais désormais utiliser 50 pour cent de remplissage pour la plupart de mes impressions qui doivent résister à la traction. S'il faut aller plus loin, je passerai sans doute à 80 pour cent d'infiltration

Comme je l'ai découvert la dernière fois, c'est le filament qui détermine la force de traction qu'il peut supporter. Un filament PLA différent peut signifier plus ou moins de force de traction. Néanmoins, j'observe une certaine tendance à l'augmentation de la force de traction en fonction de la quantité de remplissage. Avant que vous ne me spammiez à nouveau la colonne des commentaires, je sais que ces résultats ne sont pas universellement applicables

Maintenant que j'ai déterminé le pourcentage d'infiltration qui me convient le mieux, je teste l'influence de l'épaisseur de la paroi sur la force de traction à 50 pour cent d'infiltration.

Avez-vous d'autres suggestions sur la procédure de test ? N'hésitez pas à nous faire part de vos conseils dans la colonne des commentaires.

La technologie et la société me fascinent. Combiner les deux et les regarder sous différents angles est ma passion.

Des informations intéressantes sur le monde des produits, un aperçu des coulisses des fabricants et des portraits de personnalités intéressantes.

Tout afficher

En coulisse

par Kevin Hofer

En coulisse

par Kevin Hofer

En coulisse

par Kevin Hofer