Ratgeber

Projekt Sleeper-PC: Die schlafende Hässlichkeit

von Kevin Hofer

Ein Scratch-Build ist der Traum vieler PC-Enthusiasten – also bei einem PC nicht nur die Komponenten kaufen und verbauen, sondern zusätzlich noch das Gehäuse selbst machen. Zwei Lehrlinge der Berufsfachschule Baden wagen das Abenteuer und ich begleite sie dabei.

«Interviewanfrage»: Mit diesem Betreff poppt die Outlook-Nachricht bei mir auf dem Desktop auf. Interviewanfrage? Ich habe zurzeit keine offenen Interviews. Interessiert sich da wer für mich? Tatsächlich, Viktor und David von der Berufsfachschule Baden wollen mit mir ein Interview über Casemodding führen. Ich fühle mich geehrt. Jedoch frage ich mich gleichzeitig, ob ich die richtige Person dafür bin. Mein bisher einziges grösseres Projekt war der Sleeper-PC.

Ich erkläre den beiden, dass ich nicht so viel Erfahrung im Casemodden habe. Trotzdem wollen sie das Interview mit mir führen. Das ist schon fast ein Ritterschlag.

Im weiteren Austausch per E-Mail wird klar, was die zwei mit dem Interview bezwecken: Sie müssen für ihre Vertiefungsarbeit ein themenrelevantes Interview führen. Viel spannender als das Interview mit mir finde ich aber das Projekt der beiden: Als Polymechaniker-Lehrlinge wollen sie ihr Know-how beim Bau eines eigenen PC-Gehäuses einsetzen.

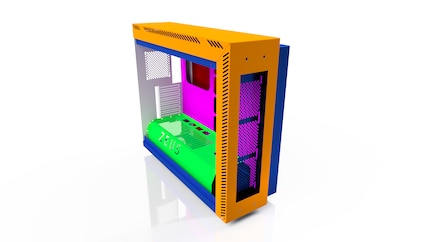

Ein paar Tage später treffe ich die zwei ambitionierten PC-Gehäusebauer zum Interview. Viktor, der sich auf die Konstruktion, also das Entwerfen von CAD-Modellen, spezialisiert, zeigt mir den Gehäuseentwurf. Diesen hat er gemeinsam mit David, der sich um die Fabrikation kümmert, gemacht. Mir wird klar: Ich kann sie nicht einfach ziehen lassen. Ich will wissen, wie’s mit den beiden und ihrem Gehäuse weitergeht. Ich biete ihnen an, dass wir bei digitec unsere Beziehungen zu Alphacool spielen lassen und ihnen die Komponenten für die Wasserkühlung organisieren. Dafür darf ich ihr Projekt mit Beiträgen begleiten.

Die beiden willigen mit einem freudigen Lächeln ein. Ich werde vom Interviewten zum Interviewer und befrage Viktor, den Konstrukteur.

Wie seid ihr auf die Idee gekommen, ein eigenes Gehäuse zu machen?

Viktor Weilenmann: Die Idee kam von David. Da er Lernender bei einer Blechbearbeitungsfirma ist, stehen ihm die nötigen Maschinen zu Verfügung. Ich hatte mir überlegt, für meine Vertiefungsarbeit irgendwas mit PCs zu machen. Da ich als Konstrukteur arbeite, habe ich keinen Zugang zu Maschinen. Ich wollte aber eine Arbeit machen, bei der ich etwas herstellen kann.

Ich fand Davids Idee sehr gut. Ich habe ihm vorgeschlagen, mit meinen CAD-Kenntnissen beim Designen des Gehäuses zu helfen. Er übernimmt danach die Herstellung.

**Was war die Grund-Designidee?**

Wir haben zuerst ein paar Konzepte skizziert und überlegt, was wir in der begrenzten Zeit der Vertiefungsarbeit herstellen könnten. Wir entschieden uns, einen Midi-Tower herzustellen.

**Wo habt ihr euch inspirieren lassen?**

Wir haben PC-Builds auf Reddit und YouTube durchstöbert. Dabei sind wir zum Schluss gekommen, dass wir unser System mit Wasser kühlen. Da gibt es bereits einige sehr gute Cases. Ich habe mich an meinem Define R6 von Fractal Design bezüglich Materialdicke, Position der Komponenten und den weiteren Massen orientiert.

**Was habt ihr als erstes gemacht?**

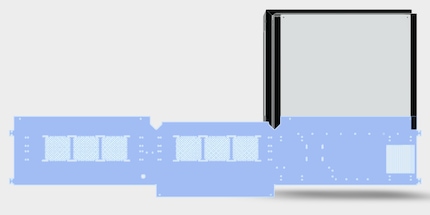

Ich habe, bevor wir mit der Vertiefungsarbeit offiziell angefangen haben, grob ein PC-Gehäuse designt. Das war eine Art Brainstorming direkt im CAD. Dabei habe ich mir Dinge notiert, die ich beim eigentlichen Projekt beachten muss. Danach haben David und ich eine Skizze gemacht und entschieden, wie unser Gehäuse in etwa aussehen soll.

**Wie habt ihr dann weitergemacht?**

Mit dem Konzept und meinen Notizen des ersten Designs habe ich begonnen, in Inventor Professional 2020 – eine 3D-CAD-Software – das eigentliche Gehäuse zu erstellen.

**Wo lagen die Schwierigkeiten bei der Konstruktion?**

Das Schwierigste war, das Mainboard so zu positionieren, dass das I/O Panel auf dem einen Blech und die PCI-E-Slots auf dem anderen Blech zusammenpassen. Im Internet fand ich mehrere Quellen von I/O-Panel-Grössen, die nicht übereinstimmten. Daher entschied ich mich, massstäbliche Modelle von Grabcad.com zu nutzen, um die Position zu bestimmen.

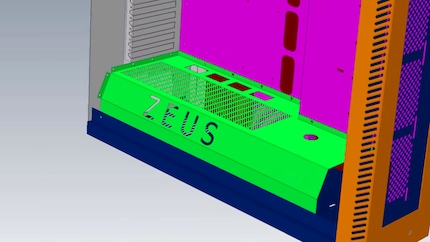

Auch hatten wir Schwierigkeiten mit der Abdeckung. Diese soll die Lüfterschlitze bedecken und Platz für einen Infinity Mirror vorne haben. Wir wussten nicht, wie wir die Abdeckung verschrauben sollen. Wir haben uns entschieden, Abstandhalter ans Innenblech zu nieten und an denen eine Einpressmutter zu befestigen. Dadurch sind die Position und der Abstand gegeben. Als Schrauben nutzen wir DIN-464-Rändelschrauben, um möglichst wenig herauszustechen.

**Was war besonders einfach?**

Die Ausschnitte der Lüfter auf dem Blech und die Füsse waren schnell gemacht.

Der Aufbau der Wasserkühlung im CAD war ebenfalls leicht, da Alphacool sämtliche 3D-Modelle ihrer Produkte auf der Website zur Verfügung stellt.

**Ihr plant Unter-, Vorder- und Oberseite aus einem Blechteil. Was ist der Grund dafür?**

Wir wollen damit Vernietungsstellen sparen. Fürs Nieten sind sogenannte Blechzungen nötig, an denen die Blechteile miteinander vernietet werden. Das sieht nicht so sauber aus. Wenn wir die drei Teile in einem fertigen, kriegen wir saubere Biegungen ohne Nieten hin.

**Wie zufrieden seid ihr mit dem Design?**

Ich bin mit dem Gehäuse zufrieden. Es kostete viel Zeit, das Design zu vollenden. Ich würde nächstes Mal auf ein kleineres Gehäuse fokussieren, da ich kleine, handliche ITX-PCs sehr interessant finde.

**Wie lange habt ihr für die Konstruktion gebraucht?**

Ich habe zirka 60 Stunden investiert, davon waren etwa acht Stunden für Herstellzeichnungen. Würde ich jetzt ein Gehäuse von Grund auf designen, wäre ich definitiv schneller. Ich musste viele Anpassungen während der Konstruktion vornehmen. Mit meinem erlangten Wissen kann ich einige Probleme von Anfang an umgehen.

Alphacool steuert unter anderem folgende Komponenten bei:

Hinzu kommen diverse Fittings.

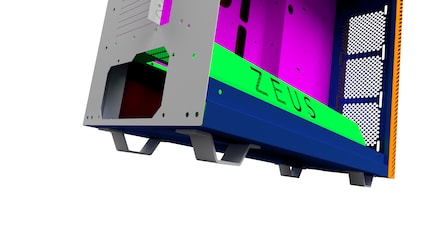

Das fertige Gehäuse wird nicht so farbenfroh wie in der Animation. Die einzelnen Teile sind nur so farbig, damit sie Viktor im CAD auseinanderhalten kann. Das Case soll schwarz lackiert werden, der Innenraum weiss beleuchtet mit weissen Tubes und chromfarbenen Fittings. Auf dem Infinity Mirror wollen die Jungs eine Blitzform scheinen lassen. Daher auch der Name des Gehäuses: Zeus. David ist ein Fan der griechischen Mythologie.

Beim nächsten Mal besuche ich David in seinem Lehrbetrieb und schaue ihm bei der Fertigung von Zeus über die Schultern.

Technologie und Gesellschaft faszinieren mich. Die beiden zu kombinieren und aus unterschiedlichen Blickwinkeln zu betrachten, ist meine Leidenschaft.

Interessantes aus der Welt der Produkte, Blicke hinter die Kulissen von Herstellern und Portraits von interessanten Menschen.

Alle anzeigen